Saldatura, Tecniche saldatura, Materiali base, Qualità saldatura, Aspirazione, Manutenzione, Industry 4.0, Materiali apporto, Automazione saldatura, Formazione saldatura

Saldatura TIG: cos'è, come funziona e vantaggi

15 set, 2025

Stai cercando un metodo di saldatura che garantisca risultati professionali e cordoni impeccabili? La saldatura a TIG rappresenta la tecnologia d'elezione quando precisione, qualità estetica e integrità strutturale non ammettono compromessi.

Ideale per acciai inossidabili, leghe di alluminio e nichel, questa tecnica trova applicazione nei settori più esigenti: dall'aerospaziale alla costruzione di condotte, fino all'industria alimentare e farmaceutica.

In questa guida tecnica approfondiremo ogni aspetto della saldatura TIG, dalle basi del processo alle varianti più avanzate, per aiutarti a comprendere quando e perché scegliere questa tecnologia.

Che cos'è la saldatura TIG

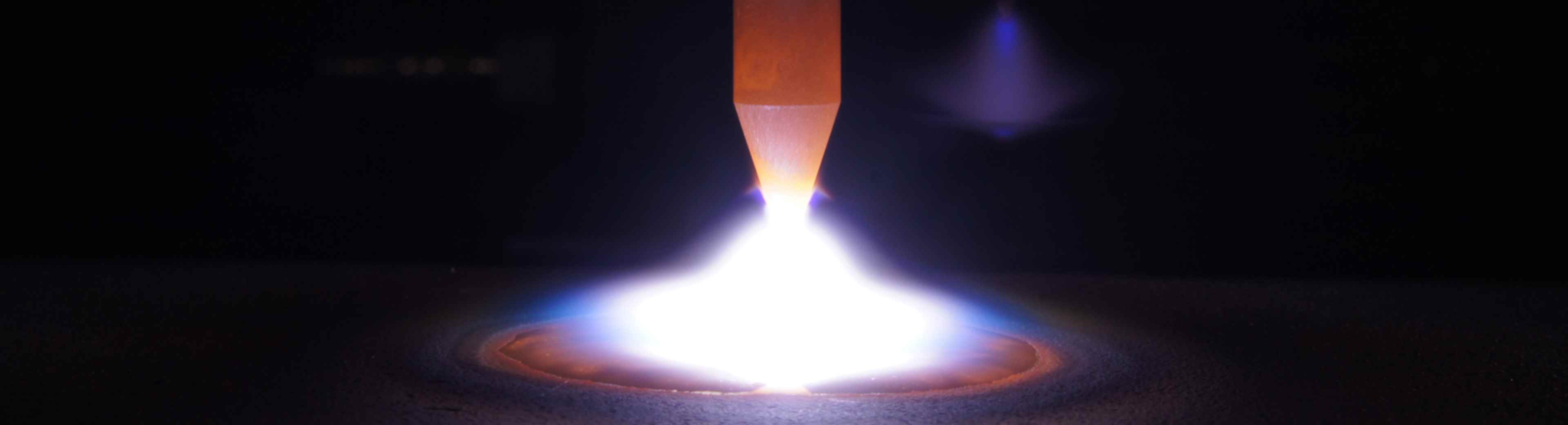

La saldatura TIG (Tungsten Inert Gas), nota anche come GTAW (Gas Tungsten Arc Welding), è un processo di saldatura ad arco che utilizza un elettrodo di tungsteno non consumabile per generare l'arco elettrico necessario alla fusione dei metalli.

Cosa vuol dire saldare a TIG? Significa eseguire giunzioni metalliche sotto la protezione di un gas inerte, tipicamente argon o elio, che impedisce la contaminazione del bagno di fusione da parte dell'atmosfera circostante. Questa caratteristica rende le saldature al TIG particolarmente pure dal punto di vista metallurgico.

Il processo appartiene alla famiglia delle saldature per fusione e si distingue per la capacità di produrre cordoni di saldatura privi di spruzzi, con finiture estetiche di qualità superiore. Viene impiegata nella costruzione di condotte e container, nelle applicazioni aerospaziali, nel settore alimentare e ovunque siano richiesti standard qualitativi elevati.

Come funziona la saldatura TIG

Il principio di funzionamento della saldatura TIG si basa su elementi fondamentali che operano in perfetta sinergia.

La corrente elettrica viene fornita attraverso un elettrodo di tungsteno termoresistente che, a differenza di altri processi, non si fonde durante l'operazione. L'elettrodo genera un arco elettrico che riscalda e fonde il materiale base, raggiungendo temperature estremamente elevate nel punto di saldatura.

Attorno all'elettrodo è posizionato un ugello che eroga il gas di protezione (argon, elio o miscele). Questo gas inerte crea uno scudo protettivo che impedisce alle impurità atmosferiche di contaminare il bagno di fusione, garantendo giunzioni metallurgicamente pure.

Il materiale d'apporto, quando necessario, viene aggiunto manualmente dall'operatore oppure in forma meccanizzata attraverso un trainafilo esterno. Questa separazione tra fonte di calore e materiale d'apporto offre un controllo superiore sul processo, permettendo al saldatore di gestire indipendentemente la penetrazione e il riempimento del giunto.

L'elettrodo di tungsteno: il cuore del processo

L'elettrodo di tungsteno rappresenta il componente distintivo della saldatura TIG. Con un punto di fusione di 3380°C, il tungsteno possiede la temperatura di fusione più alta tra tutti i metalli puri, caratteristica che gli permette di emettere l'arco senza consumarsi.

Gli elettrodi vengono prodotti mediante un processo di sinterizzazione e possono essere legati con additivi ossidici per migliorarne le prestazioni. La classificazione avviene per codice colore:

TUNGSTENO PURO (WP) (VERDE)

-

superficie dell’elettrodo sferica e liscia

-

problemi di innesco in CC

-

capacità di trasporto di corrente bassa

TUNGSTENO DELLE TERRE RARE (WS2) (TURCHESE)

-

utilizzabile con tutti i materiali

-

ottime caratteristiche di innesco

-

durata superiore rispetto agli elettrodi WT o WC

TUNGSTENO CERIATO (WC 20) (GRIGIO)

-

utilizzabile con tutti i materiali

-

buone caratteristiche di innesco

TUNGSTENO AL LANTANIO (WL 20) (BLU)

-

durata di servizio superiore rispetto agli elettrodi di tungsteno/torio o di tungsteno/ossido di cerio

-

proprietà di innesco inferiori

Hai bisogno di fare una domanda sulla saldatura TIG?

Struttura del sistema di saldatura TIG

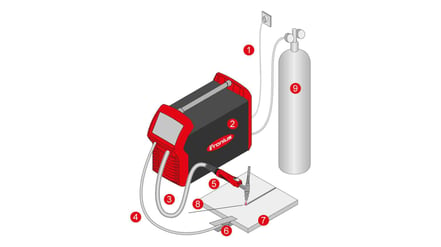

Un sistema di saldatura TIG professionale comprende componenti essenziali che devono operare in perfetta armonia per garantire risultati ottimali.

Il generatore costituisce il cuore dell'impianto, fornendo la corrente necessaria al processo. I generatori moderni, come quelli della gamma Fronius, integrano tecnologie digitali per il controllo preciso dei parametri e funzioni avanzate come l'arco pulsato.

Il fascio cavi trasporta la corrente dal generatore al corpo torcia, dove l'elettrodo di tungsteno genera l'arco. La torcia integra anche il sistema di erogazione del gas di protezione attraverso l'ugello ceramico.

Il circuito si completa con il cavo di massa e il morsetto che garantiscono il collegamento al pezzo in lavorazione. Il metallo di apporto viene fornito separatamente, sotto forma di bacchette o filo, mentre il gas di protezione fluisce da bombole dedicate attraverso regolatori di pressione.

L'investimento in attrezzature di qualità si traduce in maggiore affidabilità, costanza dei risultati e riduzione dei tempi di fermo macchina.

Componenti del sistema:

(1) Cavo alimentazione

(2) Generatore

(3) Fascio Cavi

(4) Cavo di massa

(5) Corpo torcia

(6) Morsetto di massa

(7) Pezzo in lavorazione

(8) Metallo di apporto

(9) Gas di protezione

Saldatura TIG: i vantaggi e caratteristiche

La saldatura TIG offre benefici distintivi che la rendono insostituibile in numerose applicazioni industriali.

Per prima cosa, l'assenza totale di spruzzi elimina la necessità di costose operazioni di pulizia post-saldatura, garantendo ambienti di lavoro più puliti e riducendo i tempi di finitura. Questa caratteristica risulta particolarmente apprezzata nell'industria alimentare e nell'arredamento di design.

Per quanto riguarda la qualità estetica dei cordoni, questa raggiunge livelli difficilmente ottenibili con altre tecnologie. Le linee uniformi e le finiture regolari raramente richiedono ritocchi, aspetto cruciale nei settori dove l'aspetto visivo contribuisce al valore del prodotto finale.

Sul tema dell'integrità strutturale delle giunzioni, al tecnica TIG presenta caratteristiche meccaniche superiori e resistenza eccellente alla corrosione. Per applicazioni critiche nell'aerospaziale, nel chimico e nella costruzione di recipienti in pressione, questa affidabilità non è negoziabile.

Infine, il controllo termico preciso permette di lavorare anche su spessori minimi limitando le deformazioni, aspetto fondamentale nella saldatura di lamiere sottili.

Saldatura a TIG: limitazioni e svantaggi

Una valutazione professionale della saldatura TIG deve considerare anche i limiti intrinseci del processo.

Anzitutto, la curva di apprendimento rappresenta l'ostacolo più significativo per chi si avvicina a questa tecnica. Padroneggiare il processo richiede mesi di pratica costante e un'elevata destrezza manuale, dovendo controllare simultaneamente la torcia, il metallo d'apporto e il pedale di regolazione.

Anche le velocità di saldatura ridotte impattano sulla produttività, rendendo il processo meno conveniente per produzioni di massa. Dove i volumi sono elevati e i requisiti estetici meno stringenti, tecnologie come MIG/MAG offrono cadenze nettamente superiori.

Inoltre, la preparazione superficiale accurata diventa un requisito inderogabile. Anche minime tracce di ruggine, olio o vernice possono compromettere la qualità del giunto, imponendo operazioni di pulizia preliminare che allungano i tempi complessivi.

Infine, il limite dimensionale emerge con spessori superiori ai 4-5 millimetri, dove l'efficienza energetica diminuisce drasticamente. Per questi casi, il TIG viene spesso riservato alla prima passata di radice, completando il giunto con processi più potenti.

Queste limitazioni non sminuiscono il valore della tecnologia, ma ne definiscono l'ambito applicativo ottimale.

Per applicazioni che richiedono maggiore velocità, considera la saldatura laser che può essere 4-5 volte più rapida.

Varianti del processo TIG

L'evoluzione tecnologica ha prodotto varianti della saldatura TIG che ne espandono le capacità applicative, mantenendo i vantaggi qualitativi caratteristici.

Saldatura a TIG a filo freddo

L'avanzamento automatizzato di un filo freddo aumenta la produttività eliminando la variabilità dell'alimentazione manuale. Il metallo di apporto viene alimentato in modo preciso e uniforme al bagno di saldatura, permettendo anche a operatori meno esperti di ottenere risultati costanti.

Saldatura a TIG a filo caldo

Evoluzione della versione a filo freddo, prevede il preriscaldamento del materiale d'apporto prima dell'immissione nel bagno. I vantaggi includono aumento della quantità e del tasso di deposito, incremento della velocità di saldatura e riduzione della diluizione del materiale base.

ArcTig

Il processo ArcTig rappresenta una variante specializzata per la saldatura di giunti meccanizzata. Consente penetrazione completa alla prima passata con qualità estetica superiore, riducendo drasticamente i tempi di preparazione. Per le applicazioni industriali più esigenti offre un'efficienza complessiva del processo significativamente migliorata.

Per applicazioni ancora più avanzate, considera anche la saldatura keyhole che combina velocità e qualità.

Placcatura

Il processo di placcatura riveste componenti con leghe speciali per prolungarne la durata di servizio. Tecnologie come Fronius Speed Cladding rendono il processo fino a tre volte più rapido rispetto ai metodi tradizionali.

Saldatura orbitale

La tecnica orbitale impiega una torcia/testa TIG mobile che ruota attorno a tubi fissi. Garantisce qualità uniforme dei cordoni in condizioni controllate, trovando impiego principale nella costruzione di condotte, nel settore alimentare e nell'industria chimica e farmaceutica dove la costanza qualitativa è requisito imprescindibile.

Materiali idonei per la saldatura TIG

La saldatura TIG eccelle nella giunzione di materiali dove altre tecnologie mostrano limitazioni. La sua versatilità copre un ampio spettro di applicazioni industriali:

-

acciai inossidabili rappresentano uno dei campi di applicazione principali. La protezione gassosa preserva le proprietà anticorrosive del materiale, mentre il controllo termico preciso limita la precipitazione di carburi che comprometterebbe la resistenza alla corrosione.

-

leghe di alluminio richiedono l'impiego della corrente alternata (AC) che garantisce l'azione di pulizia dell'ossido superficiale. La sensibilità dell'alluminio al calore rende il controllo preciso del TIG particolarmente vantaggioso.

-

leghe di nichel e i materiali speciali trovano nel TIG una soluzione affidabile per giunzioni che devono resistere a condizioni operative estreme, come alte temperature o ambienti corrosivi.

-

titanio e le sue leghe, impiegati nell'aerospaziale e nel biomedicale, necessitano della protezione totale offerta dal TIG per evitare contaminazioni che ne comprometterebbero le proprietà.

Per spessori di lamiera inferiori ai 4 mm, la saldatura TIG offre il miglior rapporto qualità-efficienza. Oltre questa soglia, l'impiego viene generalmente limitato alle passate di radice.

Per approfondire le tecniche specifiche della saldatura dell'alluminio, consulta la nostra guida dedicata.

Saldatura TIG dell'alluminio

La saldatura TIG dell'alluminio richiede accorgimenti specifici che derivano dalle peculiarità metallurgiche di questo materiale.

L'alluminio presenta uno strato di ossido superficiale (Al₂O₃) con punto di fusione molto superiore al metallo base. Per rimuovere questo ossido durante la saldatura, si utilizza la corrente alternata (AC) che garantisce un'azione di pulizia attraverso il semiperiodo positivo dell'onda.

Saldare l'alluminio a TIG con successo richiede particolare attenzione alla preparazione superficiale. L'ossido deve essere rimosso meccanicamente o chimicamente immediatamente prima della saldatura, poiché si riforma rapidamente all'aria.

L'elevata conducibilità termica dell'alluminio impone l'utilizzo di correnti più elevate rispetto all'acciaio a parità di spessore, oltre a tecniche di preriscaldo per spessori maggiori. La formazione del bagno avviene rapidamente una volta superata la soglia termica, richiedendo prontezza nella gestione dell'apporto.

Per le saldature TIG dell'alluminio su spessori sottili, la funzione di saldatura pulsata permette di controllare l'apporto termico evitando sfondamenti e deformazioni eccessive.

Il gas di protezione per l'alluminio è tipicamente argon puro, mentre per spessori maggiori possono essere impiegate miscele con elio che aumentano la penetrazione.

Per le lamiere più spesse la convenienza diminuisce, e il processo TIG è raccomandato solo per la saldatura della prima passata. I processi più potenti, ad esempio la saldatura MIG/MAG o ad arco sommerso, sono idonei per la saldatura dei cordoni di rinforzo.

Ecco degli esempi di saldatrici a TIG che consigliamo

Conclusioni

La saldatura TIG si conferma una tecnologia insostituibile nel panorama industriale moderno, dove l'eccellenza qualitativa e l'integrità strutturale non possono essere compromesse.

Abbiamo esplorato i principi fondamentali del processo, dalla funzione dell'elettrodo di tungsteno al ruolo critico del gas di protezione. Abbiamo analizzato i vantaggi distintivi in termini di pulizia, precisione e versatilità, senza tralasciare le limitazioni che ogni professionista deve considerare.

Le varianti evolute, dalla saldatura pulsata alla tecnica orbitale, espandono le possibilità applicative verso settori sempre più specializzati. La scelta della tecnologia appropriata dipende dalle specifiche esigenze del progetto, considerando materiali, spessori, requisiti estetici e volumi produttivi.

L'investimento in attrezzature di qualità e la collaborazione con partner tecnicamente competenti rappresentano le fondamenta per risultati professionali costanti nel tempo.

Domande frequenti

Cosa vuol dire saldare a TIG? Saldare a TIG significa eseguire giunzioni metalliche utilizzando un elettrodo di tungsteno non consumabile sotto protezione di gas inerte (argon o elio). L'acronimo TIG sta per Tungsten Inert Gas.

Che differenza c'è tra MIG e TIG? Nel TIG l'elettrodo non si consuma e il materiale d'apporto viene aggiunto separatamente, garantendo maggiore controllo e qualità estetica. Nel MIG il filo funge sia da elettrodo che da apporto, permettendo velocità superiori a scapito della finitura.

Qual è la saldatura più difficile? La saldatura TIG è generalmente considerata la più impegnativa da padroneggiare, richiedendo coordinazione manuale tra torcia, materiale d'apporto e controllo a pedale. La curva di apprendimento può estendersi da 6 a 12 mesi.

Cosa succede se saldo a TIG senza gas? In assenza di gas protettivo, l'ossigeno e l'azoto atmosferici contaminano il bagno di fusione, causando porosità diffuse, ossidazione e drastica riduzione delle proprietà meccaniche del giunto.

Per quali materiali è indicata la saldatura TIG? Il TIG eccelle su acciai inossidabili, leghe di alluminio, nichel, titanio e materiali speciali. È particolarmente indicata per spessori sottili (fino a 4 mm) e applicazioni dove la qualità estetica e l'integrità metallurgica sono prioritarie.

Cos'è la saldatura ad arco pulsato? È una variante del TIG dove la corrente viene modulata ciclicamente tra valori di picco e di base. Questa tecnica permette un controllo superiore dell'apporto termico, ideale per lamiere sottili e materiali sensibili al calore.

Hai dubbi sulla scelta della giusta tecnica TIG per il tuo progetto? Non lasciare che incertezze tecniche compromettano la qualità del tuo lavoro.

Contatta un esperto

Scritto da

Potrebbero interessarti

Commenti

Ultimi articoli

Argomenti

- Saldatura (120)

- Arroweld (75)

- Demo prodotti (44)

- Qualità saldatura (34)

- Strumenti (31)

- Fronius (29)

- Tecniche saldatura (27)

- Eventi (26)

- Tecniche (25)

- Sicurezza (24)

- Materiali base (23)

- Normative (22)

- Parametri (20)

- Interviste (18)

- Kemper (17)

- Innovation (14)

- Materiali apporto (14)

- Manutenzione (13)

- Siegmund (13)

- Automazione saldatura (12)

- Industry 4.0 (12)

- Formazione saldatura (11)

- Aspirazione (10)

- SFE - Piping (9)

- Hypertherm (8)

- Saldatura laser (7)

- Risoluzione dei problemi (6)

- saldatura mig/mag (5)

- saldatura tig (5)

- materiali saldatura (4)

- prodotti (4)

- Novità di settore (3)

- Storie di saldatura (3)

- Certificazioni (2)

- Cobot (2)

- Tubi (2)

- Accessori (1)

- saldatura a punti (1)

Marchi Arroweld: Scopri tutti i nostri marchi

Arroweld ha scelto i marchi migliori sul mercato per offrirti le soluzioni più performanti per il tuo business

SCARICA I CATALOGHI